Construcción sostenible

Hyperion Robotics produce para Iberdrola la primera estructura de hormigón sostenible, con impresión 3D y materiales reciclados

Enero de 2022. Tiempo de lectura: 4 minutos

Iberdrola ha contribuido a hacer realidad una de las soluciones premiadas en el NewTech Challenge ‘Automatización de la construcción de instalaciones eléctricas de transporte’, junto a la empresa finlandesa Hyperion Robotics. Una técnica innovadora para la construcción sostenible de estructuras de hormigón: con un 75 % menos de materiales, hasta un 20 % menos de costes directos y los mismos niveles de calidad, eficacia y seguridad. Este proyecto piloto marca un hito en el propósito de la compañía de minimizar la huella de carbono en la construcción de su red de transporte.

Profesionales de Hyperion Robotics, Iberdrola y Grupo Peikko participantes en el proyecto.

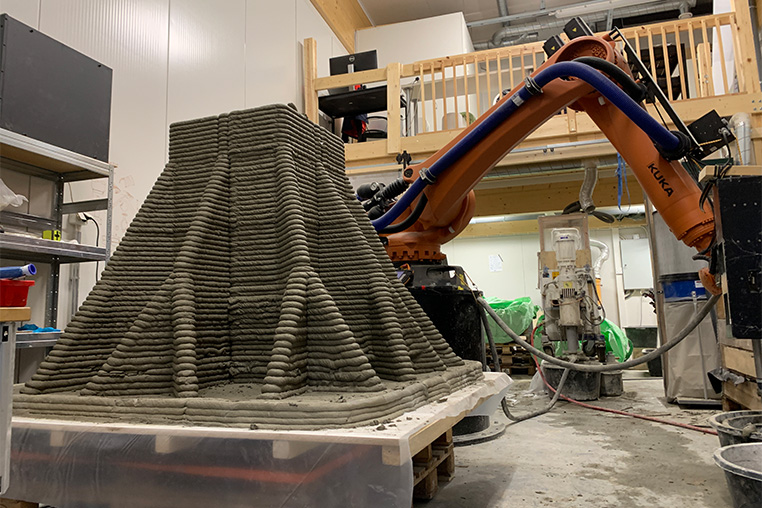

Impresión de la base de hormigón sostenible en Helsinki.

Transporte a la localización de la base de hormigón sostenible en Lahti.

Instalación de la base de hormigón sostenible.

Instalación de la base de hormigón sostenible.

Para los miembros de Hyperion Robotics la “infraestructura energética del futuro” implicará necesariamente una construcción optimizada para ser más rápida, barata y sostenible. Gracias al apoyo prestado por el grupo Iberdrola -tras ser seleccionada en el NewTech Challenge de Automatización de la Construcción de Instalaciones Eléctricas de Transporte junto a Sensohive- la compañía finlandesa ha desarrollado para la eléctrica un proyecto piloto pionero en el mundo en el que aplica su solución de hormigón armado con impresión 3D a la construcción de un pilar de una subestación eléctrica.

Una vez diseñada e impresa la base de hormigón en las instalaciones de Hyperion en Helsinki, el elemento se transportó en noviembre de 2021 a la localización de pruebas de su socio Peikko en Lahti, a 100 kilómetros de distancia, donde se instaló para realizar los tests pertinentes. La prueba en vivo, presenciada además de por los equipos locales por un ingeniero del grupo Iberdrola en España, demostró que esta infraestructura sostenible puede soportar 3 veces su carga de diseño –cantidad máxima de esfuerzo que se puede aplicar a una estructura- utilizando tan solo una cuarta parte del material que se usa normalmente.

La producción automática y a gran escala de estas estructuras de hormigón sostenible, aplicada a proyectos de construcción de todo tipo, implicaría una enorme optimización respecto a los métodos tradicionales de construcción con hormigón armado.

"Gracias a la impresión de bases optimizadas hemos tenido éxito en los tres objetivos de nuestro proyecto: reducir el coste, el tiempo de entrega y las emisiones de CO2"

Fernando De los Rios, CEO de Hyperion Robotics

El director ejecutivo de Hyperion Robotics, Fernando de los Rios, nos ha contado en una entrevista más detalles sobre su start-up, su proyecto de innovación y la experiencia de la empresa colaborando con Iberdrola. La colaboración ha sido totalmente natural al tratarse de dos empresas alineadas en la visión y misión de crear valor en la sociedad de forma sostenible.

¿Cómo presentarías a Hyperion y al equipo que lo compone?

Hyperion Robotics es una empresa tecnológica líder en la transición hacia la construcción sostenible y automatizada. Nuestro equipo está formado por expertos, provenientes tanto de la investigación como de la industria, en campos como la arquitectura, la construcción, la ingeniería, la impresión 3D y la automatización.

Somos unos apasionados de la construcción y de cómo la tecnología influye en la forma en que construimos. Por ello, estamos convencidos de que la construcción de hormigón necesita transformarse para hacer que la industria sea más eficiente, segura y sostenible.

¿En qué consiste el proyecto con el que ganasteis el NewTech Challenge de Iberdrola?

En este Challenge, que tanta ilusión nos hizo ganar, Iberdrola nos pedía automatizar y optimizar la producción de las estructuras de hormigón en las subestaciones de sus plantas energéticas. El objetivo de nuestro proyecto con impresión 3D era reducir el coste, el tiempo de entrega y las emisiones de CO2 o huella de carbono en comparación con los métodos tradicionales. Gracias a la impresión de bases optimizadas, con un 75 % menos de materiales, hemos tenido éxito en estos tres aspectos.

Ganar este reto y poder trabajar con Iberdrola, una de las compañías líderes en energías renovables, ha sido muy importante y una gran experiencia. Ahora esperamos poder continuar nuestra cooperación y ampliar la implementación de nuestra tecnología en otros proyectos energéticos e industriales en todo el mundo.

¿Cuáles son las principales ventajas de vuestra solución de impresión 3D con un brazo robótico?

Nuestras microfactories (como llamamos a cada una de las pequeñas “fábricas” que compone un brazo robótico) combinan los beneficios de la automatización y la optimización del diseño de la impresión en tres dimensiones con el aspecto de la sostenibilidad y la reutilización de materiales de desecho.

En términos generales, esto puede ayudar a nuestros clientes a ahorrar un 50 % en los plazos de entrega de sus proyectos, hasta un 20 % en los costes de los mismos y mejorar la seguridad y minimizar los riesgos al reducir la intervención humana y simplificar la logística.

Además, al reutilizar materiales de desecho de diferentes flujos industriales para crear la “tinta” de esta impresión, hemos sido capaces de desarrollar una serie de mezclas de hormigón -como el geopolímero- que reemplazan tanto al cemento como a los agregados, reduciendo las emisiones de CO2 hasta en un 90 % y siguiendo un modelo de economía circular.

¿Qué hace que este tipo de cimentación sea más sostenible?

Algunas de las razones por las que hemos podido lograr un ahorro de aproximadamente un 90 % del CO2 asociado en comparación con los cimientos tradicionales son:

-

El uso de un 75 % menos de materiales gracias a la optimización topológica de la impresión 3D, que mediante el análisis estructural reduce el peso de una pieza al tiempo que aumenta su resistencia.

-

La utilización de materiales de desecho reciclados, reduciendo la proporción de cemento.

-

La reducción del CO2 de la logística al reducir los materiales que requieren transporte a la localización.

-

La minimización de desperdicios en el proceso de construcción al no necesitar moldes de encofrado.

¿Cómo se comprueba la fiabilidad de estas estructuras impresas en 3D?

La impresión 3D es una tecnología relativamente nueva, por lo que somos conscientes de que requiere de tests extra de fiabilidad. En Hyperion siempre seguimos un riguroso régimen de pruebas con nuestro equipo interno y con la ayuda de instituciones de renombre como Eurofins para cumplir con los códigos y estándares de construcción.

En este proyecto con Iberdrola, las pruebas de los materiales y la cimentación in-situ en las instalaciones de Peikko han revelado una resistencia tres veces mayor de lo que marcan los requisitos de ingeniería para esa pieza. Esto fue bastante impresionante ya que pudimos ejecutarlo con una cuarta parte de los materiales que se utilizarían en una cimentación tradicional.

¿Cuál es el modelo de negocio de Hyperion Robotics?

Nuestro producto principal, la micro-factory, es una solución integral para la producción de estructuras de hormigón optimizadas para ser más eficientes y sostenibles.

Por un lado, vendemos nuestra solución micro-factory a contratistas para que ellos mismos ejecuten sus proyectos o construcciones. Por otro, alquilamos nuestras micro-factories a clientes industriales como Iberdrola para proyectos específicos o por períodos de tiempo específicos. En el segundo caso, nos asociamos con un contratista local que ayuda a nuestros clientes a ejecutar su proyecto.

Complementario a esto, somos capaces de ayudar a nuestros clientes a reciclar materiales de desecho y reutilizarlos en sus construcciones de hormigón sostenible. También brindamos servicios de optimización de diseño, ingeniería y soporte técnico.

¿Cuál es el potencial cliente o la industria objetivo de este proyecto?

En este caso concreto Iberdrola ha sido nuestro cliente y Peikko nuestro colaborador, quien facilitó los componentes de acero y nos ayudó en la ejecución del proyecto. Existe una, como es el caso de un cliente como Iberdrola, pero bases como ésta también se pueden encontrar en todo tipo de proyectos industriales, de infraestructuras, obra civil y construcción en general.

nuestro colaborador, quien facilitó los componentes de acero y nos ayudó en la ejecución del proyecto. Existe una, como es el caso de un cliente como Iberdrola, pero bases como ésta también se pueden encontrar en todo tipo de proyectos industriales, de infraestructuras, obra civil y construcción en general.